Automatisiertes Kranlager mit Magnettechnik

Becker Stahl-Service

Prozesslösung für Stahlhandling

Morgens bestellt, am Nachmittag gefertigt, abends verladen und am nächsten Morgen ausgeliefert – bei einem der größten europäischen Service-Center für Flachstähle sind Spaltband- und Zuschnittlieferungen innerhalb von 24 Stunden an der Tagesordnung. Dafür hat die Becker Stahl-Service GmbH in innovative Produktions- und Lagertechnik investiert. Ein Kernelement der neuen Produktionsanlagen bildet das automatisierte Kranlager für Stahlcoils. Dort übernehmen zwei Demag Prozesskrane die materialgerechte Lagerung und zeitgerechte Bereitstellung für die Produktionslinien. Hardware und Lagerverwaltungsrechner (LVR) liefert Demag Cranes & Components aus einer Hand.

- Zwei automatisierte Prozesskrane mit Magnettechnik

- Steigerung der effektiven Lagernutzung um 30 Prozent

- Lagerverwaltungssystem mit konfigurierbaren Lagerstrategien

- Sicherheitstechnische Kransteuerungen

Becker Stahl-Service

Vom Händler zum Stahl-Servicecenter

Monatlich über 6.000 Be- und Entladungen, der Versand per LKW und Bahn im Vier-Schicht-System an sechs Tagen in der Woche: Becker Stahl-Service in Bönen erfüllt Kundenwünsche just in time.

Als Stahlhändler gegründet hat sich das Unternehmen in Unna-Bönen zu einem Stahl-Service-Center mit über 400 Mitarbeitern entwickelt, das Stahl verkauft, lagert, umschlägt und anarbeitet.

Das Lieferprogramm umfasst neben Breitband, Spaltband, Tafeln und Zuschnitten auch Trapezplatinen in zahlreichen Ausführungen und Beschichtungen. Mit einem Lieferanteil von über 60 Prozent an die Automobil- und Automobilzuliefererindustrie gilt es, die hohen Anforderungen an Qualitäts- und Produktionsstandards dieser Branche zu erfüllen.

Die jährliche Absatzmenge von ca. 1 Mio. Tonnen in Verbindung mit Vorräten von ca. 200.000 Tonnen sowie einer kurzfristigen Produktion, verschafft dem seit 2010 zum Klöckner-Konzern gehörenden Unternehmen die heutige Top-Position im europäischen Stahlhandel.

Projekt Werk Nord

Steigerung der Lagerkapazität durch Magnettechnik

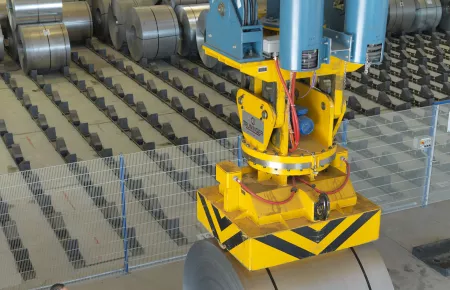

Im Lager bei Becker Stahl-Service sind die Krananlagen ein wesentlicher Bestandteil der innerbetrieblichen Logistik, die Produktion, Lager und Versand miteinander verknüpfen. Sie haben einen großen Einfluss sowohl auf die Effizienz als auch auf die Flexibilität der gesamten Prozesse. Die höchstmögliche Verfügbarkeit der Krane hat oberste Prorität. Zwei Demag Prozesskrane vom Typ Coilmaster übernehmen bei Becker das teil- und vollautomatisierte Handling der Stahlcoils. Der zuverlässige Betrieb ist somit auch durch redundante Krantechnik zusätzlich abgesichert. Kran 1 übernimmt voll automatisiert die Bewirtschaftung des Coillagers. Kran 2 wird semi-automatisiert betrieben und übernimmt die Be- und Entladung der Anlieferfahrzeuge sowie die Bedienung der Lagervorzone (Quarantänezone). Dieser Kran kann auch im automatisierten Modus betrieben werden.

Ein Novum ist hier das Anschlagmittel: Erstmals kommen in einem automatisierten Lager Demag Prozesskrane mit Coilmagneten zum Einsatz:

- Optimale Flächennutzung: Durch die Lastaufnahme von oben werden die Stahlcoils mit einem Seitenabstand von lediglich 300 mm gelagert. Damit wird die effektive Lagerraumnutzung um rund 30 Prozent gesteigert.

- Materialschonender Transport: Die Magnettechnik sorgt für ein schonendes Handling der schweren aber auch fragilen Stahlcoils. Konfigurierbare Lagerstrategien ermöglichen die für die jeweiligen Coils bestmögliche Lagerplatzierung - auch in drei Stapelebenen.

- Hohe Sicherheit: Neben der lasergesteuerten Kran- und Katzpositionierung wird die Distanzierung der beiden Krananlagen über Lichtschranken realisiert, die mit zweistufiger Abschaltung arbeiten. Die Krandistanzierung wird überwacht von der Sicherheitssteuerung, die nach Kategorie 3 ausgelegt ist.

- Beste Effizienz: Durch den 24/7-Betrieb arbeitet das Lager ohne Pause und mit höchstmöglicher Effizenz. Mit dem Demag eigenen Lagerverwaltungssystem, das in die in die Host-Systemstruktur von Becker Stahl-Service implementiert ist, werden die geforderten Umschlagleistungen erzielt.

- Ressourcenschonend: Neben der bestmöglichen Flächennutzung kann die Krantechnik auch beim Energieverbrauch punkten: Die bei Absenkvorgängen zurück gewonnene Energie wird dem internen Stromnetz wieder zugeführt und senkt damit den Verbrauch sowie die Betriebskosten der Anlage.

Prozessabläufe

Vorstufe zum Coillager

Die Anlieferung und der Versand des Materials erfolgen im Becker-Werk Nord per Lkw. Mit dem Coilmaster-Kran wird die Ware manuell gesteuert vom Lkw gehoben und in der Quarantäne-Zone abgelegt. Dort wird es vereinnahmt, d.h. mit Coilpass und Etikett versehen. Die Coildaten werden an das Lagerverwaltungssystem und das Warenwirtschaftssystem (Baan) übermittelt, dort erfolgt ein Abgleich mit den hinterlegten Spezifikationsdaten.

Von jedem Coil wird ein Muster zur Qualitätssicherung geschnitten. Der Datenfluss bei Becker ist durchgängig bis zu den Stahllieferanten, so dass alle physikalischen und chemischen Coildaten abrufbar sind.

Sichere Aufnahme der Coils

Nach der Qualitätskontrolle wird das Coil per Kran manuell gesteuert an den Übergabepunkt zur Automatik-Vorzone transportiert. Beim Anschlagen mit dem Magneten überprüft ein Laserstrahl, ob das Coil zentrisch angeschlagen ist. Bei Bedarf wird eine Korrekturfahrt in Katzfahrrichtung veranlasst. Damit ist die exakte Aufnahme und Positionierung durch den Automatikkran im Lager gewährleistet. Der Magnet verfügt über zweifache Sicherheit: In der ersten Stufe wird mit einfacher Sicherheit magnetisiert und in Schleichfahrt angehoben. Wenn der Magnet sicher aufliegt, wird automatisch auf Volllast umgeschaltet und der Hubvorgang erfolgt mit maximaler Hubgeschwindigkeit.

Übergabe an den Automatikkran

Am Übergabepunkt stellt der Bediener den Kran auf Automatikbetrieb um. Der Lagerverwaltungsrechner (LVR) vergibt einen Platz in der Automatikvorzone innerhalb der abgezäunten Lagerfläche. Nach der Übergabe des Coils fährt der Kran anschließend wieder zurück in die Quarantäne-Zone und steht dort für die manuelle Entladung bereit.

Das LVS schickt einen Einlagerungsauftrag an den Automatikkran 1 mit Angabe der Quell- und Zielkoordinaten. Der Kran positioniert sein Hubwerk mit Hilfe von Lasersensorik exakt über dem Coil und nimmt es auf, während die Kranwaage das exakte Coilgewicht ermittelt wird. Das Hubwerk zieht Magnet und Last bis in die höchste Hubstellung in eine mechanische Lastführung, um jegliches Pendeln der Last zu vermeiden. Anschließend verfährt der Automatikkran mit Höchstgeschwindigkeit bis zur vordefinierten Lagerposition und übergibt das Coil dem Lager.

Lagerstruktur

Das Lager wurde nach geometrischen Bedingungen aufgebaut. Die breitesten Coils lagern in den äußeren Linien, um den Kranschatten ausnutzen. Dem Lagerverwaltungsrechner sind die Materialien in Dimension, Abmessung, Oberfläche und Güte bekannt. So kann das System entsprechend einlagern.

Die Coils ruhen dabei auf sogenannten Coilblocks, die die unterschiedlichen Breiten und Durchmesser widerspiegeln. Materialgerechte Einlagerungsstrategien, die mehrstufige Restriktionen z. B. für Überstapelungen einschließen, gewährleisten die maximale Ausnutzung der Fläche bei sicherer Behandlung des Materials.

Auslagerprozesse

Ausgelagert wird auf Anforderung der Produktion oder auf Kundenbestellung nach einer Coil-Bereitstellungsliste. Die Übergbe für die Produktion erfolgt über kreuzförmige Drehteller, der Schnittstelle zwischen Lager und Maschinen. Der Prozesskran legt die Coils ab und meldet die Übergabe den Bearbeitungszentren per „Handshake“. Über den Drehteller werden auch teilgenutzte Coils in die automatisierte Zone mit einem Datenbaustein zurückgelagert. Dazu ermittelt der Kran über eine integrierte Wiegeeinrichtung das aktuelle Gewicht des Coils.

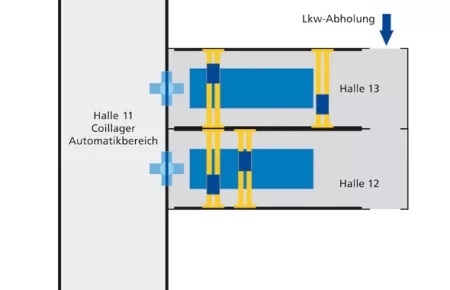

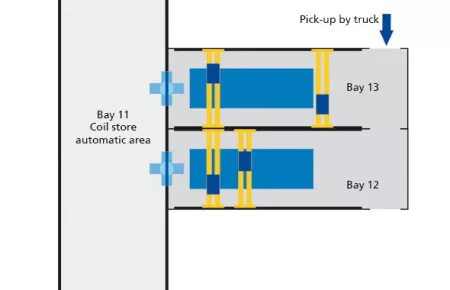

Produktion und Fertigwarenlager

In den direkt an das Lager angrenzenden Hallen 12 und 13 hat Becker Stahl-Service Quer- und Längsteilanlagen installiert. In diesen Produktionshallen übernehmen vier manuell per Funk gesteuerte Demag Zweiträger-Laufkrane ZKKE das Handling der Produkte.

Halle 13 ist mit einem 35-Tonnen-Kran sowie einem 28-Tonnen-Kran ausgestattet. Diese beiden Krananlagen arbeiten mit C-Haken für das Handling von Spaltbändern. In der parallelen Halle 12, wo bis zu 4 Millimeter starke Bleche verarbeitet werden, verfahren zwei 20-t-Krane mit Seilzug DR-Pro und Paketgreifer für den Umschlag der Palettenware.

Technische Daten

| Krantyp*) | Tragfähigkeit [t] |

Spurmittenmaß [mm] |

Lastaufnahmemittel | Steuerung | |

| Automatisiertes Coillager Halle 11 | |||||

| ZKKW | 34 | 39,000 | Coilmagnet | Automatik | |

| ZKKW | 34 | 39,000 | Coilmagnet | Funksteuerung/Automatik | |

|

Halle 12 (Längsteilanlagen) |

|||||

| ZKKE | 20 | 31,810 | Paketgreifer | Funksteuerung | |

| ZKKE | 20 | 31,810 | Paketgreifer | Funksteuerung | |

| Halle 13 (Querteilanlagen) | |||||

| ZKKE | 35 | 31,810 | C-Haken | Funksteuerung | |

| ZKKE | 28 | 31,810 | C-Haken | Funksteuerung | |

*) ZKKW: Prozesskran mit Windwerk

ZKKE: Zweiträger-Standard-Laufkran