Materialschonender Umschlag von Kakaobohnen

Effiziente Lagerung mit Demag Krantechnik

Effiziente Lagerung von Kakaobohnen im Hafen von Amsterdam für Vollers B.V.

Für seinen Standort im Hafen von Amsterdam hat der Logistiker Vollers BV in eine neue Infrastruktur investiert. Das vor kurzem in Betrieb gegangene Hafenterminal HoogTij ist konzipiert für die Lagerung von Kakaobohnen. Dort übernehmen drei vollautomatisierte Demag Prozesskrane den Umschlag der tropischen Naturfrüchte.

Der Kunde

Amsterdam ist nach Rotterdam zweitgrößter Hafen der Niederlande und Europas Nr. 6. Hier am Noordzeekanaal sowie der Mündung von Amstel und IJ in das IJsselmeer werden über 20 Prozent der internationalen Kakao-Ernte umgeschlagen. Damit gilt Amsterdam als größter Kakaohafen der Welt. Maßgeblichen Anteil an diesem Umschlagvolumen hat die Vollers Holland B.V., ein Mitglied der Vollers Gruppe, die vor 90 Jahren in Bremen gegründet wurde. Das inhabergeführte Unternehmen mit 320 Mitarbeitenden betreibt 13 Standorte in Europa und gehört bei Transport, Lagerung und Verarbeitung von Rohkaffee und Kakao zu den erfahrensten Logistikanbietern in Europa.

Die Vollers Holland B.V. ist ein gestandener Kakao-Profi. In einem beträchtlichen Teil seiner 120.000 m² umfassenden Lagerflächen lagert Vollers hochwertige Kakaobohnen in Amsterdam sorgfältig ein, damit das Naturprodukt später zu Kakaomasse, -pulver und -butter verarbeitet werden kann. Nicht nur der der Umschlag der empfindlichen Rohware gehört zum Angebot des Logistikers. Vollers bietet darüber hinaus Mehrwertleistungen wie die Reinigung, Schädlingsbekämpfung oder das Mischen der Kakaobohnen an.

Die Aufgabe

Mit dem neu errichteten Terminal von 75.000 Tonnen Fassungsvermögen verfügt Vollers in Amsterdam nun über eine Bulk-Kapazität von 250.000 Tonnen. Um das Volumen der neuen Lager in Relation zu setzen: 75.000 Tonnen Kakaobohnen entsprechen 1,5 Milliarden Tafeln Schokolade.

Ein Großteil der Ware wird in Containern und per Seeschiff angeliefert - vornehmlich aus den westafrikanischen Ländern Elfenbeinküste, Ghana, Nigeria und Kamerun nach Europa. Die Entladung der Schiffe erfolgt über Krane und weiter über mobile Förderbänder. Weitere Transportwege mit Containern bilden Lkw. Die Ware wird dann per Fördertechnik in die Lagerhallen transportiert, wo sie schließlich über eine mobile Ladebrücke, die auf einer Bahn unterhalb der Kranebene verfährt, in die dafür vorgesehenen Ladeboxen geführt wird. Der an der Laderücke installierte Abgabeförderer minimiert die Fallhöhe und sichert so den schonenden Umgang mit dem wertvollen Gut.

Das neu errichtete Lagerterminal HoogTij für Kakaobohnen besteht aus drei Hallenkomplexen von jeweils bis zu 150 m Länge, die direkt am Hafenkai errichtet wurden. Die Hallen sind dabei in bis zu elf Lagerboxen unterteilt, die mit zehn Meter hohen Betonwänden eingefasst sind. Damit ist eine sortenreine Lagerung unterschiedlicher Kakaoqualitäten gewährleistet. Die Auslagerung der Kakaobohnen erfolgt in jeder Halle mit einem voll automatisierten Prozesskran. Die Krane übernehmen dabei auch die Aufgaben der Ein- und Auslagerung, der Dosierung, und Belüftung des wertvollen Guts.

Die Lösung

Die Steuerung der Krananlagen erfolgt auf Basis des gemeinsam zwischen den Projektentwicklern von Vollers und Demag geplanten automatisierten Materialflusskonzepts – gestützt auf den Vorgaben eines effizienten und wirtschaftlichen Warenumschlags und einem hohen Grad an Anlagentransparenz.

Hohe Umschlaggeschwindigkeiten

Die drei voll automatischen Prozesskrane besitzen jeweils eine Tragfähigkeit von 17 Tonnen. In den drei Lagerhallen operieren sie auf Kranbahnen von 150 Metern Länge und überspannen mit 37 Meter Spurmittenmaß die einzelnen Lagerboxen. Jeder Kran ist in der Lage pro Stunde bis zu 200 Tonnen Rohstoffe auszulagern. Dazu fährt der Prozesskran die vom System vorgegebene Lagerbox nach den Lagerkoordinatoren an, um eine vorgegebene Menge aufzunehmen.

Neben der sortenreinen Abgabe besteht die Möglichkeit im Zusammenspiel von Kran und Fördertechnik, verschiedene Qualitäten wohldosiert zu mischen. Auch sind die Positionen der Krananlagen und der Ladebrücken untereinander verriegelt, um eventuelle Kollisionen zu verhindern. Um die Vorgänge zügig zu absolvieren, verfahren die Krane mit Kran- und Katzfahrgeschwindigkeiten von bis zu 80 m/min. Die maximale Hubgeschwindigkeit beträgt 45 m/min bzw. 70 m/min im Teillastbereich.

Greifer mit großem Volumen

Die gelagerten Kakaobohnen werden materialschonend mit einem motorisch betriebenen Zweischalengreifer aufgenommen. Bei einem Fassungsvermögen von 14 m³ operiert der Greifer mit einem hydraulischen Steuersystem mit Magnetventilen. Trotz seiner imposanten Abmessungen und der hohen Ladekapazität können mit dem Greifer auch Mindermengen zuverlässig abgewogen und bereitgestellt werden. Die Mengen werden kontinuierlich mit der auf den Katzen installierten eichfähigen Wiegesystemen überwacht und protokolliert.

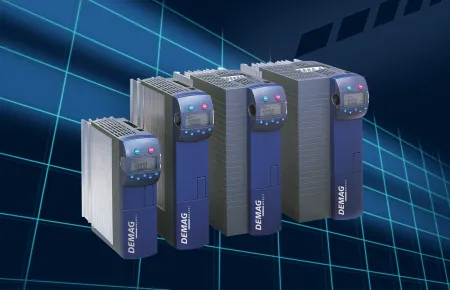

Stufenlose Antriebstechnik für leichtgängigen Kranbetrieb

Demag setzt in allen Bewegungsachsen Umrichter vom Typ Dedrive-Pro 880 ein für stufenloses Verfahren und Heben/Senken. Dies ermöglicht einen schonenderen Materialtransport und die höhere Positionierungsgenauigkeit bedingt durch ein reduziertes Schwingungsverhalten beim Transport mit sanftem Beschleunigungs- und Abbremsverhalten. Das elektrische Bremsen führt darüber hinaus zu geringerem Verschleiß der mechanischen Komponenten durch vorausschauende Geschwindigkeitsanpassungen. Ergänzt durch die jahrzehntelang bewährte Demag Antriebstechnik mit ZBA Motoren und Laufrädern zeichnen sich die Prozesskrane aus durch ruhiges und bahnschonendes Fahrverhalten aus. Die Positionierung der Krane und Laufkatzen wird mithilfe eines Längs- und Querfahr-Positionierungssystem jederzeit überwacht und die Daten an das Bunkermanagement-System übermittelt.

Zur Auslagerung nimmt der Kran die Kakaobohnen mit dem großvolumigen Greifer auf und transportiert sie zu einem Abgabetrichter. Dieser verfügt über bauliche Maßnahmen, zur Vermeidung von unnötigem Staub. Die Krananlagen beschicken die Trichter zusätzlich mit einer mehrstufigen Öffnungsstrategie, um ein Aufwirbeln von Staub zusätzlich zu reduzieren. Darüber hinaus wird damit eine besonders schonende Abgabe des hochwertigen und empfindlichen Gutes gewährleistet. Über Förderbänder gelangen die Kakaobohnen zu den Ladestellen für Lkw oder Binnenschiffe.

Transparente Bestandsverwaltung

Neben der zeitgerechten Beschickung der Trichter wird eine transparente Bestandsverwaltung ermöglicht. In die Krananlage wurde Scannertechnik zur Höhenmessung installiert. Dabei erfassen die unterhalb der Kranbrücke installierten Scanner die Höhenkonturen in den einzelnen Bunkerbereichen. Die Software im Kranleitstand bildet daraus ein präzises Höhenprofil und visualisiert die Füllstände in allen Lagerzonen einschließlich der Min.- und Max-Werte.

Mit den gespeicherten Füllstandswerten wird ein hartes Aufsetzen des Greifers mit Schlaffseil auf dem Schüttgutkegel verhindert, wodurch Beschädigungen der Schalen des gelagerten Guts während des Handlings/Transportes weiter minimiert werden. Weiter stellt der Leitstand den aktuellen Kranstatus mit sämtlichen relevanten Zustandsmeldungen dar. Kundenspezifische Lagerstrategien lassen sich jederzeit bedienerfreundlich zuschalten.

Gesicherte Servicearbeiten

Die Krane sind jeweils mit einem Touch Panel sowie einem 7-Zoll-Display ausgestattet, welches in der Schaltschranktür eingebaut ist. Zur Systemdiagnose werden die aktuellen Betriebs- und Störmeldungen in der Reihenfolge ihres Eintreffens angezeigt und erleichtern Serviceeinsätze. Wartungen, oder auch etwaige Reparatureinsätze, können von den Technikern gesichert und komfortabel über einen Laufsteg entlang des Kranträgers absolviert werden.

Besonderheiten

Die Integration der drei Krane in das bestehende Bunkermanagement-System steigert die Effizienz und Transparenz bei der Übersicht des Lagerinhaltes. Die Kommunikation der Krane mit Programmen für Förderer und Abgabetrichtern von Drittanbietern wurde seitens Demag realisiert. Die Steuerungs- und Automatisierungstechnik der Krane ist optimal auf den Einsatz in staubiger Umgebung mit einem anspruchsvollen und empfindlichen Transportgut bei Vollers Holland B.V. eingestellt und liefert dem Kunden Daten über Systemstatus, Lagervolumen und Betriebszustände in Echtzeit.

Eine weitere Besonderheit auf Kundenwunsch bildet der Greifer mit Anschlagpunkten für andere Lasten. Diese nutzt das Personal von Vollers, um einen Minibagger per Kran in einzelne Lagerboxen zu heben, um diese nach einer Entleerung schließlich „besenrein“ zu bekommen.

Fazit

Nach einigen Monaten Betrieb des kranbedienten Terminals zieht man bei Vollers ein sehr positives Fazit. In dem ersten ¾ Jahr seit der Inbetriebnahme konnten bereits 80.000 t Kakaobohnen eingelagert werden. Die Fördertechnik mit den drei Prozesskranen übernimmt dabei das zuverlässige automatisierte Handling für einen reibungslosen Materialfluss.

Ihr Kontakt

Bildergalerie

Bildergalerie