Manuell vorbereiten – automatisch produzieren

Modulares Kransystem KBK

Modulares Kransystem KBK ermöglicht flexible Verkettung unterschiedlicher Fertigungsprozesse

Bei dem Bau einer neuen Beschichtungsanlage für Aluminiumteile setzt ein Türelemente-Hersteller bewusst auf eine Kombination von automatischer Förderstrecke und manueller Vorbehandlung. Die Brücke zwischen diesen Prozessen bildet eine Hängekrananlage, die mit parallel steuerbaren Doppelkettenzügen ausgestattet ist.

Die Mecklenburger Bauelemente GmbH ist eine hundertprozentige Tochter der Rodenberg Türsysteme AG, einer der marktführenden Spezialisten für maßgefertigte Haustürfüllungen. Das Werk des Tochterunternehmens in Cramonshagen bei Schwerin, bildet den nördlichsten der vier deutschen Produktionsstandorte. In dem 1992 eröffneten Komplex werden auftragsbezogen Elemente für Türfüllungen wie Rahmen, Halbfertigprodukte und Füllungen aus Aluminium hergestellt.

Aufgrund der gestiegenen Auftragslage fuhr man die bestehende Beschichtungsanlage seit längerem unter voller Auslastung im 24/6-Betrieb. Um diese Anlage zu entlasten und um weitere Kapazitäten zu schaffen, plante der Betreiber den Bau einer zweiten Beschichtungshalle. Innerhalb von nur neun Monaten wurde am Standort ein Neubau errichtet und die komplexe Anlage in Betrieb genommen. In der 1.600 m² umfassenden Halle finden alle Arbeitsschritte der Beschichtung, von der Vorbereitung bis zur Oberflächenveredelung, statt. Vier Spritzkabinen für den Auftrag des Farbpulvers und die Einbrennöfen sind verbunden über eine automatisch betriebene Power-and-free-Anlage, die von der Sapp Anlagenbau aus Eslohe geplant und installiert wurde.

Dem Fertigungsbereich vorgelagert ist eine Zone zur Auftragsvorbereitung mit zehn Tauchbädern. Hier setzt der Betreiber bewusst auf manuelle Prozesse zur Einleitung der weiteren automatisierten Abläufe.

Michael Kock, Produktionsleiter bei der Mecklenburger Bauelemente GmbH, erklärt die Gründe für diese Entscheidung: „An unserem Standort werden alle Bauteile nach Kundenvorgabe geplant und produziert: Von der kleinen Applikation mit zehn Quadratzentimeter Größe bis zu Platten von eineinhalb mal drei Metern. Wir wollen das Material so anhängen wie es kommt und nicht erst nach Maßen sortieren.“ Bei einer rein automatischen Anlage müsse man jedes Mal vorher die Zeiten einstellen, wie schnell die Bauelemente abtauchen und der Prozess bei der Vorbehandlung sei jedes Mal ein anderer. „Deshalb haben wir uns für eine manuelle Vorzone und manuell bedienbare Krantechnik zur Beschickung der Bäder entschieden. Bestärkt wurden wir dabei auch durch die Erfahrungen mit unserer bestehenden Anlage, die seit 17 Jahren zuverlässig im Einsatz ist.“

In die Prozesse integriert

Der Fertigungsprozess in Cramonshagen ist auf hohe Flexibilität ausgerichtet. Die Teile werden auftragsbezogen direkt aus den benachbarten Produktionshallen in der Beschickungshalle angeliefert, per Barcode erfasst und manuell in einen der 60 Wagen der Power-and-free-Anlage eingehängt.

Michael Kock: „Die eintreffenden Elemente – egal welche Größe – werden auftragsbezogen direkt in den laufenden Produktionsprozess zur Oberflächenveredelung eingetaktet, zeitnah bearbeitet und gelangen anschließend in die laufende Produktion zur Endmontage zurück.“

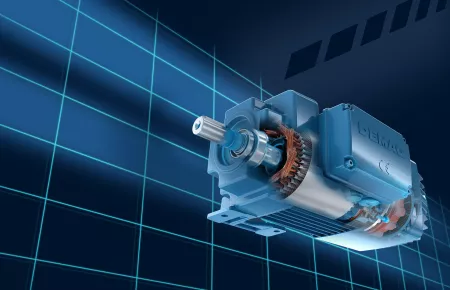

Für die Handhabung der Bauteile wurde eine Zweischienenbahn aus dem Demag Kranbaukasten KBK mit Hubkatzen installiert. Aufgrund der modularen Bauweise des KBK-Systems ließ sich die Anlage passgenau auf die Anforderungen zuschneiden. Die Befestigung wurde mit systemeigenen KBK-Aufhängungen an der Hallenstruktur realisiert.

Eine 35 m lange Kranbahn aus KBK-II-R-Profilen mit einer Spurweite von drei Metern überspannt die Aufnahme, die Bäder und die Übergabestation zur weiteren Fördertechnik. Durch die Ausstattung der Bahnprofile mit integrierter Schleifleitung liegt die Energieversorgung geschützt innerhalb des Profils, eine Verkabelung entlang der Bahn ist damit nicht notwendig. An dieser Zweischienenbahn verfahren drei baugleiche Katzen in bauhöhenoptimierter Ausführung, die mit jeweils zwei Doppelkettenzügen vom Typ LDC-Pro-D bestückt sind. Tragfähigkeit pro Haken: 125 kg.

Jeder Doppelkettenzug verfügt über mechanisch synchronisierte Kettenabläufe, die das exakte Lasthandling von Traversen ermöglichen. Durch diese konstruktive Lösung wird eine längere Lebensdauer der Ketten erzielt, da keine zusätzlichen Kettenumlenkungen erforderlich sind. Die zweistufig arbeitenden Kettenzüge heben in zwei Hubgeschwindigkeiten von 4 und 16 m/min, mit denen ein feinfühliges Positionieren ebenso möglich ist wie der zügige Umschlag der Traversen.

Exakt positionierbar

Aufgrund der hohen Beanspruchung innerhalb einer Arbeitsschicht sind die Kettenzüge nach FEM-Gruppe 4m ausgelegt. Für einen dauerhaften Schutz verfügen die Hebezeuge bereits im Standard über einen hochwertigen Korrosionsschutz durch eine Pulverbeschichtung. Die exakte Positionierung der Katzen auf der Bahn übernehmen Reibrad-Fahrantriebe vom Typ RF 125 mit E22-C-Motor aus dem Systembaukasten, die wahlweise mit 7 oder 27 m/min verfahren werden.

Der Ablauf: Ein Bediener verfährt die erste Katze mit der an vier Haken angehängten Traverse exakt in die Endposition der Förderstrecke und schließt dadurch den Streckenverlauf. Nun lassen sich drei mit Aluminiumelementen bestückte Wagen nebeneinander in die Traverse überführen. Im Anschluss hebt der Mitarbeiter die Traverse aus der Bahn, verfährt die Katze über eines der vier Entfettungsbäder und senkt die Last darin ab. Mit Start des Tauchgangs ist die Katze bereit für den nächsten Handlingsvorgang für eines der zehn Einzelbäder, in denen die zu beschichtenden Aluminiumprodukte gebeizt, gespült und für den folgenden Farbauftrag vorbereitet werden. Nach Ablauf der individuell vorgegebenen Zeit in dem Tauchbecken wird die Traverse wieder aus dem Bad gehoben. Über einen Wahlschalter lassen sich die Züge mit zwei Kettenabläufen einzeln verfahren und die Traverse wird in Schrägstellung gebracht.

„Dieser Vorgang ist für das zügige Handling von großer Bedeutung“, so Kock. „Denn mit der Schrägstellung der Züge beschleunigen wir das Ablaufen der Flüssigkeit vor der Überfahrt zum nächsten Bad.“

Die Steuerung der beiden Doppelkettenzüge geschieht mit einem leitungsgebundenen Steuerschalter DST 7, der über einen Ausleger in ergonomischer Position vom Laufsteg entlang der Bäder aus bedient wird. Mit einem Wahlschalter lassen sich die Funktionen Einzel- oder Tandembetrieb einstellen. Die Tandemfunktion sichert im gemeinsamen Betrieb der Züge die exakte Positionierung der vier Kettenabläufe. Im Falle des unbeabsichtigten Stopps eines Kettenzugs – z. B. durch Ansprechen eines Endschalters – wird auch der zweite Zug sofort angehalten.

Nach dem letzten Tauchbad nimmt die dritte Katze die Traverse auf und setzt diese – analog zur Aufnahmestation – in die Förderstrecke ein. Von hier aus gelangen die Bauteile in den automatischen Ablauf der Förderstrecke und erhalten schließlich den vom Kunden gewünschten Farbauftrag.

„Nach dem Hochlauf unserer Anlage hatten wir mit einem Durchsatz von 40 bis 60 Wagen pro Stunde geplant – abhängig von den einzelnen Baugrößen“, so Kock. „Dieses Ziel haben wir mit dem Mix aus automatischen Abläufen und manuellem Handling bereits nach kurzer Zeit erreicht. Die Krananlage zum Handling der Bauelemente trägt maßgeblich dazu bei, dass wir unsere gesteckten Ziele in Bezug auf Flexibilität und Qualität erfüllen können.“

Ihr Kontakt

Bildergalerie

Bildergalerie