Montagelinien mit Leichtkransystem KBK

GEA Group AG

Montagelinien erweitert – und die Krantechnik wächst mit

Der Kunde

Mit 18.490 Mitarbeitern und einem Umsatz von 4,88 Mrd. € gehört die GEA Group AG zu den größten Systemanbietern für die nahrungsmittelverarbeitende Industrie. Das Technologieunternehmen mit Hauptsitz in Düsseldorf konzentriert sich auf Prozesstechnik, Komponenten und nachhaltige Lösungen für anspruchsvolle Produktionsverfahren. Häufig spielt dabei Kälte eine Rolle. Deshalb ist GEA auch ein führender Anbieter industrieller Kältetechnik.

Die Aufgabe

Im Werk Berlin produziert GEA Kältekompressoren und baut die Fertigung wegen der steigenden Nachfrage kontinuierlich aus.

Bis 2012 wurden die Kompressoren in einer Fertigungsinsel montiert, die über Flurförderzeuge mit Teilen versorgt wurden. Dieses „Boxmontage“-Prinzip sollte in eine Fließfertigung umgewandelt werden – mit möglichst geringem Staplerverkehr. Zu den zentralen Kriterien der Fertigungsplaner gehörte damals die Anforderung, ein „offenes“ System zu realisieren, das sich bei Bedarf immer wieder an geänderte Anforderungen anpassen lässt. Dabei hatten die Verantwortlichen insbesondere die spätere Erweiterungsmöglichkeit im Blick.

Die Lösung

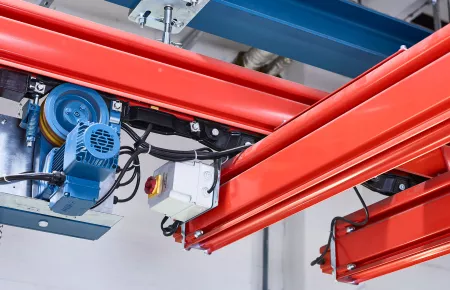

Unter diesen Vorgaben fiel die Entscheidung für das Demag-Leichtkransystem KBK. In diesem System lassen sich Hängekrane, Hängebahnen, Säulen- und Wandschwenkkrane individuell konfigurieren und auch kombinieren.

Im ersten Schritt wurde die Materialversorgung der Hauptfertigungslinie mit dem KBK-System realisiert. Zwei Jahre später wurde eine zweite Montagelinie für kleinere Kompressoren installiert – auch wieder mit dem KBK-System. Das gleiche gilt für die Anbindung einer neuen Prüfstation.

Insgesamt hat GEA seit der Installation der ersten KBK-Anlage das System fünfmal erweitert – jeweils bei laufendem Produktionsbetrieb. Das Konzept hat sich also als so flexibel erwiesen wie gewünscht, und die nächste Erweiterung des KBK-Systems ist schon geplant.

Besonderheiten

Mit dem KBK-System kann der Anwender komplette Montagelinien mit Material versorgen, ohne flurgebundene Transportgeräte verwenden zu müssen. Das System ist außerordentlich flexibel. Allein bei den Trägern stehen sechs Stahl- und zwei Aluprofile zur Auswahl. Ähnlich groß ist die Auswahl bei den Kranen, den Handhabungssystemen und den Lastaufnahmemitteln.

Beim Kunden unterstützen Demag Kettenzüge DC-Pro beim Lasthandling. Der leistungsstarke DC hat serienmäßig eine großzügige Getriebedimensionierung und ist mit seiner hohen FEM-Eingruppierung bestens für eine lange Lebensdauer unter härtesten Bedingungen ausgerüstet. Mit seiner Pro-Hub Funktion weist der DC-Pro bis zu 90% höhere Nenngeschwindigkeiten im Teillastbereich auf. Bei Veränderungen der Produktionslinie, helfen die steckbaren elektrischen Verbindungen beim "Plug & Lift" und "Plug & Drive".