Flexibles und schnelles Papierrollen-Handling: Demag Automatikkrane für Norske Skog in Golbey

- Vier Prozesskrane mit je zwei getrennt verfahrbaren Hubwerken

- Ermittlung des optimalen Konzeptes durch Simulation

- Vollautomatischer Betrieb

- Hohe Spitzenlasten möglich: Bis zu 80 Einlagerungen und 140 Auslagerungen pro Stunde

Der Papierhersteller Norske Skog hat Demag mit der Ausführung eines vollautomatischen Papierrollenlagers am Standort in Golbey, Frankreich, beauftragt. Der Auftrag ist Teil eines laufenden Umbauprojekts, mit dem die Kapazität des Betriebes auf die Produktion von 550.000 Tonnen recycelten Wellpappenrohpapiers jährlich umgestellt werden soll. In Spitzenzeiten müssen dabei stündlich bis zu 160 Rollen-bewegungen durchgeführt werden. Die für diese Herausforderung wirtschaftlichste Lösung sieht vor, dass sich diese Umschlagsmengen mit vier Automatikkranen bewältigen lassen, die über jeweils zwei unabhängige Hubwerke verfügen. Das gewährleistet einen ebenso schnellen wie flexiblen Fertigwarenumschlag auf kompaktem Raum – auch bei der Abarbeitung von Spitzenlasten.

Mit rund 2100 Mitarbeitenden und einer Produktionskapazität von 2,1 Millionen Tonnen Druckpapier pro Jahr in fünf Papiermühlen ist die Norske Skog-Gruppe einer der führenden Papierhersteller der Welt. Im Werk Golbey, in den französischen Vogesen gelegen, können jährlich auf zwei Linien rund 565.000 Tonnen Zeitungspapier hergestellt werden – überwiegend aus Altpapier. Eine der beiden Linien, die PM 1, wird aktuell von Papier für den Zeitungsdruck auf die Produktion von 550 000 Tonnen recyceltem und leichtgewichtigem Verpackungspapier umgebaut. Im Rahmen dieser Umstellung wird Norske Skog für diese Produktionslinie auch ein neues Fertigwaren-Automatiklager errichten – und hat Demag mit der Planung und dem Bau der Krane im Lager beauftragt.

Auf ca. 2.470 Plätzen werden Rollen mit einem Durchmesser von 1,40 m turmartig zu einer Lagerhöhe von bis zu 15 m gestapelt werden. Die Gestaltung des Lagerrasters ist flexibel und erlaubt die Anpassung an Rollen mit sowohl geringerem als auch größerem Durchmesser. Insgesamt bietet das Lager Platz für bis zu fast 15.000 Rollen mit einem Gesamtgewicht von 41.400 Tonnen bei einem Füllgrad von 100%. Im Hinblick auf die zukünftige Produktvarianz wird die Lagerkapazität erfahrungsgemäß bei ca. 31.000 Tonnen, d.h. bei einem Füllgrad von 75% liegen. Da die PM1 über eine Kapazität von 550.000 Jahrestonnen recycelten Wellpappenrohpapiers verfügen wird, schlägt sich das Lager fast 18 mal im Jahr vollständig um. Entsprechend groß ist der Umschlag pro Stunde: Maximal müssen, so die Prognose, 80 Rollen ein- und bis zu 140 Rollen aus- oder umgelagert werden. Im Durchschnitt werden 32 Rollen pro Stunde ein- und 104 Rollen aus- oder umgelagert. Das stellt hohe Anforderungen an die Leistungsfähigkeit der Automatikkrane und bedingt einen reibungslosen und intelligenten Logistikprozess. Dieser Prozess wird wie bei allen Projekten gemeinsam mit dem Kunden und dem Lieferanten der flurgebundenen Fördertechnik entwickelt und an die zukünftigen Bedürfnisse angepasst. Die Untersuchungen und Entwicklungen schließen aus Sicht des Lagerverwaltungssystems die gesamte Materialflusssteuerung vom Umroller nach der Papiermaschine bis zur Verladung der fertigen Produkte auf die LKWs ein.

Zwecks Validierung empfiehlt Demag eine Materialfluss-Simulation, die neben der Lagerfläche und der geforderten Kranleistung auch die zu- und abführende Fördertechnik und die Gewichte und Abmessungen der Papierrollen einbezieht.

Für die PM 1 in Golbey werden vier Prozesskrane mit je zwei getrennt verfahrbaren Hubwerken (Tragfähigkeit je 4,5 t) die ideale Lösung darstellen, weil auf diese Weise kurzfristig sehr hohe Umschlagleistungen erreicht werden können. Dieses Konzept hat Norske Skog beauftragt. Pro Hallenschiff werden jeweils zwei Zweiträger-Laufkrane auf einer gemeinsamen Kranbahn mit einem Spurmittenmaß von 29,2 Metern und einer maximalen Hubhöhe von 18,5 Metern verfahren. Die Besonderheit der Krane besteht im Aufbau durch jeweils 2 separat verfahrbare Katzen. Dieser Aufbau und die intelligente Steuerung durch das Lagerverwaltungssystem sind der Schlüssel für die hohe Leistungsfähigkeit und Flexibilität. Die Windwerke können im Parallelhub arbeiten und zwei Rollen (aus gleicher oder unterschiedlicher Höhe) aufnehmen oder absetzen, ebenso aber auch nur eine Rolle handhaben und sogar zwei Rollen aus einem Rollenturm greifen. Als Lastaufnahmemittel kommen materialschonende Vakuumheber zum Einsatz.

In der Praxis werden die Prozesskrane im 24/7-Automatikbetrieb kombinierte Ein- und Auslagerungsvorgänge vornehmen. Der zahlenmäßige Unterschied zwischen Ein- und Auslagerungen ergibt sich daraus, dass die Anlage rund um die Uhr arbeitet, d.h. das Lager befüllt, während nur über Tag ausgelagert wird. Mit diesem Auftrag beweist Demag einmal mehr seine jahrzehntelange Kompetenz in der Projektierung und Ausführung von Automatiklagern für die Papierindustrie.

Dr. Thomas Bönker, Senior Vice President Prozesskrane: „Viele Papierhersteller rüsten ihre Fabriken von Druck- auf Verpackungspapier um und modernisieren dabei auch die Lagertechnik. Mit unseren Prozesskranen und der fundierten Engineering-Erfahrung können wir für diese Aufgabe maßgeschneiderte und hoch effiziente Materialflusskonzepte erarbeiten.“

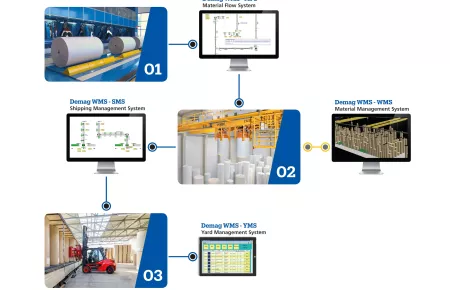

Diese Konzepte gehen weit über die Krantechnik hinaus: Zum Angebot, das Demag der Papierindustrie macht, gehören Lösungen für den kompletten innerbetrieblichen Transport der Papierrollen einschließlich der Bereitstellung und Verladung:

- Material Flow Management zur Verfolgung der Papierrolle ab Umroller bis zum Einlagerungspunkt

- Warehouse Management zur Organisation des Papierrollenlagers

- Shipping Management zur punktgenauen Bereitstellung der richtigen Rolle zur richtigen Zeit am richtigen Verladeort

- Yard-Management zur Organisation des LKW-Verkehrs im Versandbereich

Pressekontakt

Christoph Kreutzenbeck

Ruhrstraße 28

58286 Wetter

Deutschland