V-Profilkran mit Lastpendeldämpfung

Montage von Werkzeugmaschinen: Last-Handling im Millimeterbereich

Millimetergenaues Positionieren: Das ist die Hauptaufgabe des neuen Demag V-Profilkrans in einer Montagehalle des Werkzeugmaschinenherstellers Schütte. Aus diesem Grund entschied sich das Unternehmen für einen Kran mit Lastpendeldämpfung – und berichtet über die ersten Praxiserfahrungen.

Bei Containerkranen an Hafenterminals bewährt sich die Lastpendeldämpfung seit rund dreißig Jahren. Ihr Nutzen kann in Euro und Cent berechnet werden, weil der Kran pro Stunde X Container mehr umschlagen kann.

Für die Alfred H. Schütte GmbH & Co. KG in Köln ist das kein Argument. Aus der Sicht des Unternehmens, das für seine hochwertigen Mehrspindel-Drehautomaten weltweit bekannt ist, spielt die Umschlagsgeschwindigkeit überhaupt keine Rolle bei der Kranauswahl. Dennoch hat sich Schütte für einen Hallenkran mit Lastpendeldämpfung entschieden – aus gutem Grund. Heinz-Josef Weiser, Leiter Instandhaltung: „Wir fertigen immer im µ-Bereich. Deshalb ist auch bei der Montage der schweren Maschinenkomponenten höchste Präzision erforderlich.“

Montage der Drehautomaten: Höchste Präzision erforderlich

Da traf es sich gut, dass zu dem Zeitpunkt, als Schütte den bisherigen eigenen Härtereibetrieb zu einer neuen Montagehalle umbaute, der Demag Universalkran mit integrierter Lastpendeldämpfung auf den Markt kam. In der umfassend sanierten, sehr hellen Halle sorgt nun ein Demag V-Profilkran in der Ausführung „EVKE“ mit einer Tragfähigkeit von 8 Tonnen und einem Spurmittenmaß von 14 Metern für geordneten und hoch präzisen Materialfluss. Warum das so wichtig ist, erläutert Heinz-Josef Weiser an einem Beispiel: „Wenn die Monteure die Zentralwelle des Antriebs in die Spindeltrommel einführen, ist das echte Millimeterarbeit und sie müssen hochgenaue Passungen erreichen. Sonst werden die Drehautomaten später nicht in der Lage sein, bis zu 500.000 Teile mit einem Werkzeugwechsel zu fertigen und dabei immer Toleranzen im µ-Bereich einzuhalten. Wenn die Welle nur einmal anschlagen sollte, muss sie schon geprüft und gegebenenfalls aufwändig nachbearbeitet werden.“

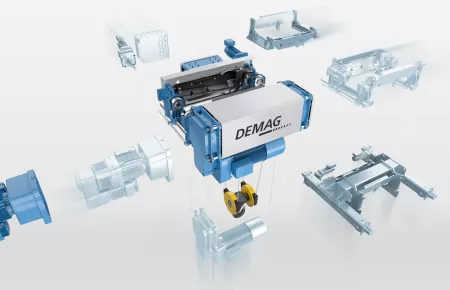

Profil statt Kasten: Klare Vorteile

Mit dem V-Profilkran hatte Schütte schon Erfahrungen gesammelt: Ein kleineres Modell ist in einer anderen Halle installiert und überzeugt die Verantwortlichen aus mehreren Gründen. Heinz-Josef Weiser: „Der Kran lässt das Licht viel besser durch, so dass wir auf lokale Beleuchtung verzichten können.“

Außerdem kann man bei Nachrüstprojekten, die vorhandene Kranbahnen nutzen, das geringere Gewicht des Kranträgers für die Erhöhung der Tragfähigkeit verwenden. Jörg Wagner, Demag-Vertriebsingenieur: „Wir planen mit Schütte gerade einen Umbau, bei dem sich das Eigengewicht des Krans von 17,1 auf 8,3 Tonnen reduziert. Das heißt: Wir können die Tragfähigkeit von 15 t auf 20 t steigern und haben dabei sogar noch ´Luft´ nach oben.“ Außerdem ist Heinz-Josef Weiser vom Konstruktionsprinzip des Krans geradezu begeistert: „Gute Balance von Zug- und Druckkräften, so viel Materialeinsatz wie nötig und so wenig wie möglich: Das ist ein echter Wurf. Da geht einem das Herz auf, wenn man sich für Statik interessiert.“

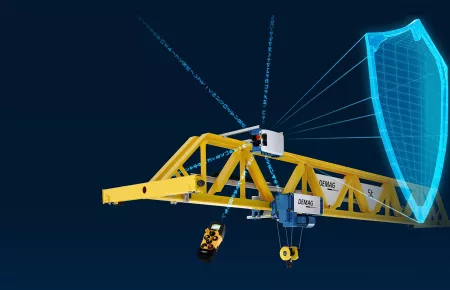

Lastpendeldämpfung: In Steuerung integriert

Die Antriebe für Kran- und Katzfahrt der V-Profilkrane mit Lastpendeldämpfung sind prinzipiell drehzahlgeregelt – anders ließe sich die schnelle und bedarfsgerechte Ausregelung nicht darstellen. Das geringe Eigengewicht trägt schon zu verbessertem Schwingungsverhalten bei, ebenso das sanfte Anfahren der umrichtergesteuerten Antriebe. Die Hauptaufgabe übernimmt aber die Demag-eigene Kransteuerung SafeControl in Kombination mit einem Sensor, der die Auslenkung des Seils am Seilfestpunkt (einschließlich Schrägzug) erfasst und aktiv gegensteuert, wenn er ein Pendeln bemerkt. Der Bediener hingegen bemerkt diese Ausgleichsbewegung im Regelfall nicht. So soll es sein bei einem guten Assistenzsystem.

Da die Lastpendeldämpfung die Ist-Belastung misst und nicht nach mathematischen Modellen operiert, wird die Schwingung der Last in jeder Betriebssituation wirksam minimiert. Und da es den Demag Entwicklern gelungen ist, die Pendeldämpfung in die Serien-Kransteuerung zu integrieren, ließ sich diese Funktion auch mit vertretbarem finanziellen Mehraufwand realisieren.

Verbesserung der Arbeitssicherheit

Für Schütte ist die Lastpendeldämpfung nicht nur wegen der empfindlichen (und schweren) Maschinenkomponenten eine wichtige und sinnvolle Funktion. Das Unternehmen legt größten Wert auf Arbeitssicherheit, was sich schon darin dokumentiert, dass sämtliche Mitarbeiter in der Fertigung einen Kranführerschein haben. Heinz-Josef Weiser: „Wir bewegen häufig schwere Lasten. Am schwersten ist das Maschinenbett, ein extrem verwindungssteifes Mineralgussteil mit bis zu zwei Tonnen Gewicht. Beim Handling dieser Komponenten minimiert die Pendeldämpfung die Unfallgefahr und erhöht die Sicherheit.“

Ziel: Optimale Zusammenarbeit von Kran und Bediener

Aus Demag Sicht ist die Lastpendeldämpfung ein erster Schritt in Richtung Automatisierung und Autonomisierung von Kranen. Weitere Schritte werden folgen, wobei es ausdrücklich kein Ziel ist, die „mannlose Fertigung“ einzuführen. Stefan Elspass, Demag Produktmanager Kransteuerungen, HMI und Industrie 4.0: “Der Kran der Zukunft wird weiterhin manuell bedient. Der Bediener behält die Kontrolle, wird aber sowohl in der Kran- als auch in der Handhabungstechnik durch Assistenzfunktionen unterstützt.“ Das ist auch ganz im Sinne von Heinz-Josef Weiser: „Unsere Mitarbeiter möchten, dass ein Kollege die Bedieneinheit in der Hand hält, wenn ein Kran in ihrer Nähe arbeitet. Dieses Vertrauen ist wichtig. Der Mensch soll und wird die Verantwortung behalten – auch aus Sicherheitsgründen.“ Die Lastpendeldämpfung, integriert in die Standard-Kransteuerung, schafft dafür verbesserte Voraussetzungen.

Bildergalerie

Bildergalerie