Intralogistisches Gesamtkonzept

Siemens Görlitz

Flexible Fördertechnik auf drei Ebenen

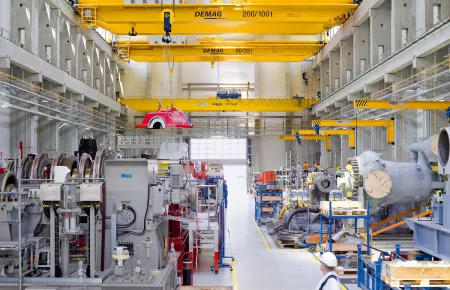

Perfektes Turbinen-Handling steigert Produktionsvolumen

Mit speziell auf die Anforderungen Schwerlasthandling, Arbeitsplatzversorgung und Montagehandling abgestimmten Krananlagen haben Siemens und Demag Cranes & Components die Industrieturbinenfertigung auf eine neue Ebene gehoben. Genauer gesagt, auf drei neue Ebenen

- Ebene 1: Zwei Prozesskrane für das Schwerlasthandling

- Ebene 2: Drei Universalkrane für den Materialtransport

- Ebene 3: Sieben Wandschwenkkrane an den Montage Arbeitsplätzen

Siemens in Görlitz

Spezialist für Industrie-Dampfturbinen

Der Siemens AG unterteilt sich in drei Sektoren - Industry, Energy und Healthcare - mit insgesamt 15 Divisionen. Der Energy Sector ist der weltweit führende Anbieter des kompletten Spektrums an Produkten, Dienstleistungen und Lösungen für die Energieerzeugung, -übertragung und –verteilung sowie für die Gewinnung, die Umwandlung und den Transport von Öl und Gas. Abnehmer sind vor allem die Energieversorger, aber auch Industrieunternehmen, insbesondere aus der Öl- und Gasindustrie.

Der Standort Görlitz gehört zur Division Oil & Gas des Siemens Energy Sectors und ist Zentrale des hier zugeordneten Geschäftsbereiches Industriedampfturbinen. Das Werk in Sachsen ist einer von weltweit sieben Standorten, der Industrie-Dampfturbinen herstellt. Diese kommen vor allem bei der Energieerzeugung in Kraft-Wärme-Kopplungs-Anlagen, Heizkraftwerken oder kleineren Gas- und Dampfturbinen-Anlagen zum Einsatz. Darüber hinaus werden Dampfturbinen auch in Zucker- oder Zellstofffabriken, der chemischen Industrie sowie in Solarkraftwerken eingesetzt.

Turbinenfertigung mit drei Kranebenen

Produktivität auf eine neue Ebene gehoben

Bereits in der Projektphase wurden die ersten logistischen Herausforderungen definiert: Die Fertigstellung der neuen Halle, die Inbetriebnahme sowie sämtliche Innenarbeiten inkl.der Installation der Demag Krantechnik mussten innerhalb eines Zeitraumes von nur neun Monaten erfolgen. Ein straffer Zeitplan, für den wir die optimale Lösung bieten konnten: ein intralogistisches Gesamtkonzept aus einer Hand. Von der Montage über die Zulieferung bis zum Schwerlasthandling realisieren Demag Krananlagen in drei Ebenen den flurfreien Materialfluss zu jedem der 20 Montageplätze.

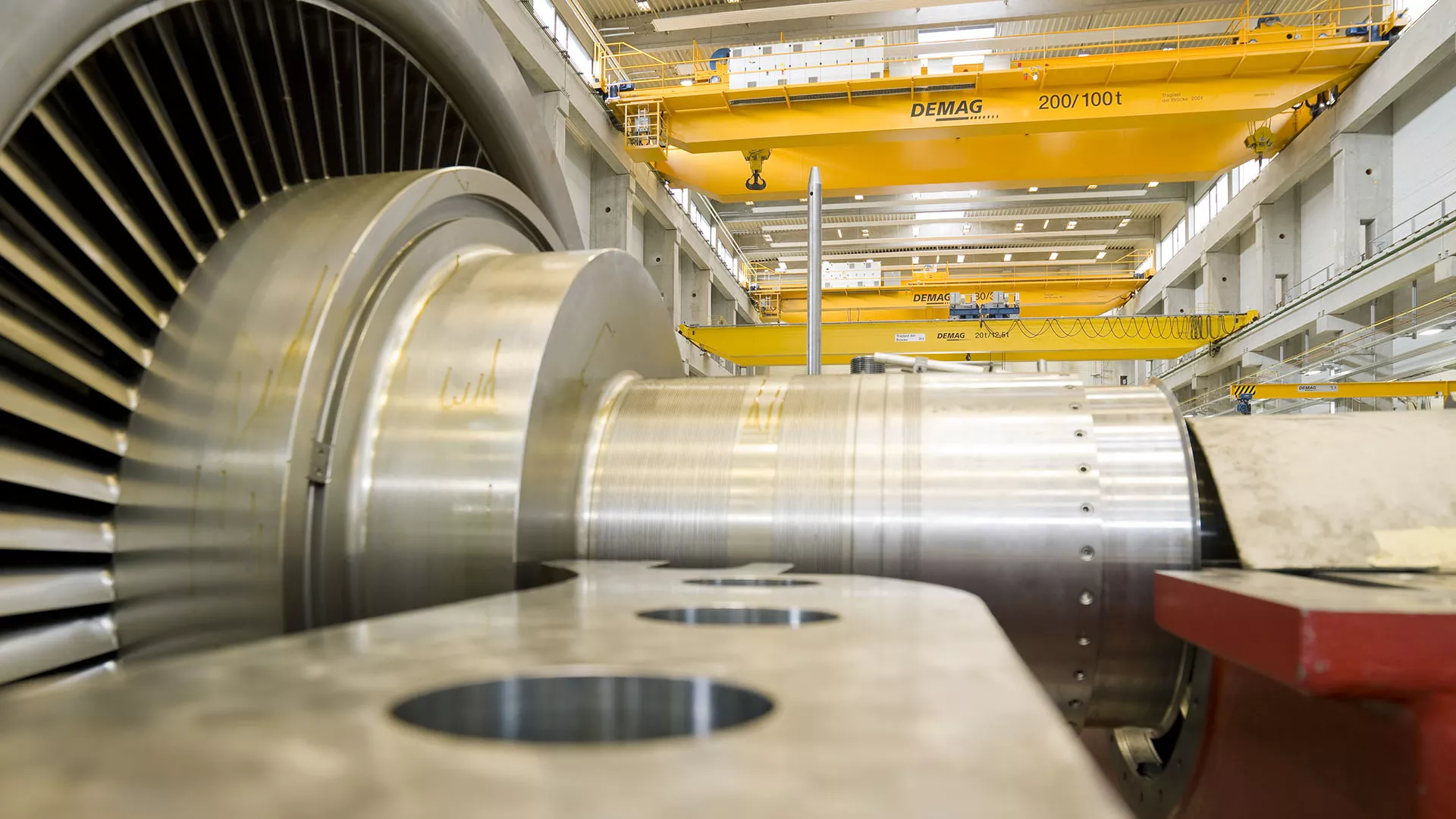

Ebene für Schwerlasthandling

Zwei individuell auf den Einsatz ausgelegte Prozesskrane mit jeweils zwei Hubwerken sorgen auf der oberen Kranebene für Prozesssicherheit, höchste Verfügbarkeit und Sicherheit. Einzelne Komponenten wie Grundrahmen, Turbinengehäuse oder fertig montierte Läufer mit einem Gewicht von 40 bis 70 t übernimmt der mit 80/32 t Tragfähigkeit ausgelegte Prozesskran.

Für den Transport der bis zu 190 t schweren versandfertigen Turbinen-Packages zum Warenausgang ist der zweite Prozesskran mit 200/100 t Tragfähigkeit verantwortlich. Dieser Prozesskran übernimmt zudem weitere Funktionen:

- Sicheres Wenden: Ein wichtiger Fertigungsschritt erfordert die 180°-Drehung des Turbinengehäuses in umgekehrte Montagelage. In der Vergangenheit wurde dieser Arbeitsschritt mithilfe eines Autokrans realisiert. Jetzt übernimmt der Prozesskran schnell und effizient diese Aufgabe.

- Exakte Gewichtsermittlung: In die Unterflaschen wurden Einrichtungen zur Lasterfassung integriert. Über Summationsfunktionen lassen sich Abweichungen vom geplanten Gewicht frühzeitig erkennen, so dass die im Vorfeld erteilte Transportgenehmigung im Bedarfsfall aktualisiert werden kann.

Materialfluss-Ebene

Die Nachschubversorgung der 20 Montageplätze mit Einbauteilen übernehmen drei Zweiträger-Laufkrane mit Tragfähigkeiten von 20/12,5 t bzw. 32/16 t. Ausgestattet sind die Krane mit einer Funksteuerung und besonders kompakten Katzen und Seilzügen DR-Pro, mit denen ein wertvolles Plus an Hubhöhe erzielt wird.

Arbeitsplatzmontage

Wandschwenkkrane an den Montageplätzen komplettieren das flurfreie Materialflusskonzept. Durch die Installation an den Hallenstützen beanspruchen die Krane keine wertvolle Bodenfläche. Sie unterstützen das Personal mit einem optimalen Montagehandling für Bauteile bis zu 1.000 kg. Die 5 m langen Ausleger können um 180° manuell geschwenkt werden und sind mit Kettenzügen DC-Pro mit Katze ausgestattet, die komfortabel über DST-Steuerschalter bedient werden.

Der Mehrwert - auf einen Blick

Hohe Ziele erreichen

Mehr Turbinen. Mehr Zuverlässigkeit. Mehr Produktionseffizienz. Unsere intralogistische Gesamtlösung unterstützt Siemens am Standort Görlitz dabei, die gesteckten Ziele zu realisieren:

- Prozessverbesserung

- Kostensenkung

- Verfügbarkeit

- Versorgungssicherheit

- Liefertreue

Mehr Gefühl für Präzision

Ein exaktes Positionieren schwerer Lasten ist der Schlüssel zu einer sicheren und effizienten Produktion. Eine Anforderung, die beide Prozesskrane sehr genau nehmen: Umrichtergesteuerte Geschwindigkeiten sowie eine lastabhängige Hubgeschwindigkeiten ermöglichen das feinfühlige und exakte Positionieren auch im Millimeterbereich.

Prozesse vereinfachen

Das Einschrumpfen so genannter Frischdampfeinsätze erfordert eine 180°-Drehung vom Turbinengehäuse in umgekehrter Montagelage. In der Vergangenheit wurde dieser Arbeitsschritt mit einem Autokran realisiert. Mit dem neuen Prozesskran kann die Drehung einfacher, schneller und ohne zusätzlichen Platzbedarf durchgeführt werden. Zwei für das sichere Wenden von Werkstücken ausgelegte Katzen haben das Turbinengehäuse in jeder Lage fest im Griff.

Mehr Nutzfläche

Der komplett flurfreie Materialfluss nutzt die zur Verfügung stehende Hallenfläche bestmöglich aus. Besonders hervorzuheben sind die Wandschwenkkrane, von denen die Mitarbeiter bei der Vormontage von Unterbaugruppen unterstützt werden. Durch die Installation an den Hallenstützen beanspruchen die Wandschwenkkrane keine Bodenfläche und schaffen so wertvollen Platz für Montagearbeiten.

Technische Daten

Intralogistisches Gesamtkonzept für die Turbinenmontage

| Krantyp1) | Hubwerke [t] |

Spurmittenmaß [mm] |

Max. Geschwindigkeiten (stufenlos) [m/min] |

|||||||

| Tragfähigkeit | Kran | Katze | Haupthub | Hilfshub | ||||||

| V2) | T2) | V2) | T2) | |||||||

| Ebene 1: Prozesskrane für das Schwerlasthandling (16 m Höhe) | ||||||||||

| ZKKW | 200 | 100 | 24,000 | 40 | 20 | 2.1 | 3.3 | 3.1 | 5 | |

| ZKKW | 80 | 32 | 24,000 | 40 | 20 | 2.7 | 4.4 | 5.4 | 8 | |

| Ebene 2: Standardkrane für den Materialtransport (10 m Höhe) | ||||||||||

| ZKKE | 32 | 16 | 23,100 | 40 | 5-25 | 0.3-5.3 | 0.5-5 | |||

| EKKE | 20 | 12.5 | 23,100 | 40 | 5-25 | 0.3-8 | 0.5-8 | |||

| Ebene 3: Schwenkkrane an den Montageplätzen (5 m Höhe) | ||||||||||

| WSK | 1 | 5,000 | - | man. | ||||||

1) ZKKW: Prozesskran mit MPW-Windwerken

ZKKE: Zweiträger-Standard-Laufkran mit Seilzügen DR-Pro

WSK: Wandschwenkkrane mit I-Profilträger

2) V= Volllast, T= Teillast